User:Kratenko/Haarbrett

Wir alle lieben unseren Lasercutter! Mit Boxes.py und Lightburn allein kommt man auch schon ganz schön weit, aber irgendwann will man doch ein komplexeres Projekt bauen. Für mich war der Anlass ein Regaleinsatz für den Badezimmerschrank, um die Unordnung von Fön und Haarbürsten unter Kontrolle zu bekommen. Die Herausforderung war nun, ein Model in einem CAD-Programm zu entwerfen, das man im Lasercutter ausführen kann.

CAD design

Ich habe mich bei diesem Projekt für onshape als CAD-Programm entschieden. Es läuft Komplett im Browser und kann kostenlos benutzt werden, wenn man damit einverstanden ist, dass alle Projekte dann öffentlich sind. Damit habe ich hierfür kein Problem. Ich bin kein großer Freund von "alles in der Cloud", aber onshape hat für mich eine recht intuitive Bedienung und löst die Probleme, die ich habe. Meine ersten Lasercutterprojekte in FreeCAD haben nicht halb so viel Spaß gebracht, da alles immer nervig war. Vielleicht nächstes Mal wieder, jetzt wo FreeCAD 1.0 draußen ist? Wer weiß.

Meine Quelle dafür, wie man in onshape Lasercutterdesigns baut, ist dieses YouTube-Video: Learn Onshape: Design A Simple Laser Cut Box in Under 5 Minutes. Ich bin für den Aufbau etwas anders vorgegangen ("extrude" direkt aus der Skizze für die Teile, meist mit "Starting offset"; "thicken" habe ich nicht genutzt), aber aus dem Video hab ich gelernt, was ich tun musste.

Die wichtigste Kleinigkeit, die beim schauen des Videos leicht untergeht: beim Erstellen der einzelnen Teile (sei es nun über "extrude" oder über "thicken") im Dialog unbedingt "new" wählen und nicht "add". Wenn man das falsch macht, dann besteht das Modell nur aus einem Teil, statt aus einzelnen Brettern. Beim Schritt "Laser Joint" geht dann plötzlich gar nichts.

Womit ich noch nicht so richtig zufrieden bin, ist das Exportieren. Technische Zeichnungen sind schön, aber im Lasercutter brauch ich die nicht (siehe Bild unten). Ich wünsche mir da eine Exportmethode, die einfach alle Teile in der Draufsicht in ein DXF oder SVG packt, dann hab ich alles, was ich für Lightburn brauche. Jetzt stoße ich mit DIN-A0 bereits bei diesem Projekt an die Grenze. Außerdem musste ich die Teile noch rotieren, weil sie hochkant angelegt wurden. Aber es funktioniert, und die Legende auf der Zeichnung kann ich in Lightburn leicht entfernen oder ignorieren.

Ich hatte noch sehr viel Handarbeit beim Extruden; die Offsets habe ich selbst berechnet und nicht aus einer Skizze übernommen. Das wäre bei komplexeren Projekten kein guter Weg. Auch hier musste ich für eine Anpassung alle Teile (bis auf zwei) mit neuem Offset anpassen. Ich habe bei den Verschnittproben am Laser festgestellt, dass mein Holz nicht 4 mm dick war, sondern 4,4 mm.

Den langen Einschnitt in den beiden Teilen rechts in der Zeichnung hab ich auch von Hand gemacht. Dort kann ich mit Laser Joints natürlich nicht weit kommen. Ich habe ihn zum Glück intuitiv richtig rum gemacht, so dass die Belastung durch die Schwerkraft gut gestützt wird.

Das Regal hat eine Rückwand (sieht man besser in den Photos, als in den Screenshots); diese existiert ausschließlich, um das Regal stabil zu machen (ohne würde es scheren und zusammenklappen). Für die obersten Fächer hab ich die Rückwand weggelassen, damit ich nicht 4,4 mm Tiefe für den Fön verliere. Unten links ist auch frei, weil dort die Steckdose für den Fön liegt.

-

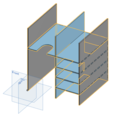

Das Haarbrett als Model im CAD Programm (nach Anwenden von "Laser Joints")

-

Die zu schneidenden Einzelteile im CAD Programm (nach Anwenden von "Auto Layout")

-

Verkleinerte Darstellung der DIN-A0 großen Zeichnung, die als Export genutzt wurde.

Schneiden am Laser

Ich hab mir angewöhnt, am Anfang immer eine Materialprobe zu machen. Zum einen für den Schnitt (Holz ist halt immer anders), aber auch für das Zusammenfügen. Wenn man die Laser Joints richtig schneidet, dann hält das Werkstück ohne Leim zusammen, nur durch Reibung. Bei diesem Test hab ich dann auch gemerkt, dass mein Holz deutlich dicker war, als seine Beschriftung angab. Ich musste hier das gesamte Modell von 4 mm auf 4,4 mm anpassen – aber lieber zu diesem Zeitpunkt, als nach dem Schneiden!

Für den Verschnitt habe ich mir angewöhnt, ihn beim Design komplett zu ignorieren. Lightburn hat bei den Schnittparametern einen Wert dafür, der den Verschnitt ausgleicht. Die Werkstücke sind dann so groß, wie im Design erstellt. Es ist ein Parameter des Schneidewerkzeugs, nicht des Modells. Ich habe hier mit 0,15 mm gearbeitet.

Die Stücke habe ich dann nach und nach aus dem Brett geschnitten (zwischendurch die Magneten immer neu justiert, damit das Material immer ganz aufliegt und sich nicht hoch biegt).

-

Teststück mit 0,15 mm Burnoffset bei 4,4 mm Materialdicke

-

Ansicht von unten, schließt bündig ab und sitzt fest

-

Pew! Pew!

-

Alle Teile, ausgeschnitten (zwei hatte ich schon zusammengeschoben, um zu testen, ob es passt)

Zusammenbau

Wenn ich alles richtig gemacht habe, dann brauch ich jetzt nur alles zusammenzustecken und es passt und hält dann von alleine. Na, ich habe vorher noch viel an den Teilen rumgebürstet, um zumindest den gröbsten Ruß abzubekommen. An manchen Teilen hab ich mit feinem Sandpapier nachgeholfen, um das Schwarz wegzubekommen.

-

Mit sanfter Überzeugungsarbeit passt alles gut zusammen

-

Fertig!

Einbau

Bliebt noch die Frage, hab ich gut gemessen? Das Regal passt genau in den Schrank, der Stecker geht noch in die Dose, der Fön bleibt da, wo er sein soll, die Bürsten passen in die Fächer und der Schrank geht zu. Ich bin zufrieden!

-

Das ursprüngliche Chaos

-

Relative Ordnung

Fazit

- Die Konstruktion war einfacher, als ich erwartet habe.

- Ein paar Schritte könnte man noch besser an das CAD-Programm auslagern.

- In onshape: "new" statt "add" bei Laserdingen nutzen.

- Laser Joints funktioniert erstaunlich gut.

- Der Export aus onshape könnte besser sein.

- Immer Materialdicke messen!

- Materialprobe (mit Zusammenstecken) ist immer eine gute Idee!

- Verschnitt beim Design ignorieren, beim Schneiden in Lightburn einstellen.

- Ordentlich Messen spart sorgen beim Bauen.

- Wenn dich Dinge im Alltag immer wieder ärgern ändere sie! Es geht!

- Lasercutter macht auch nach Jahren immer noch Spaß!